Il nostro strumento per la gestione del suo consenso all'utilizzo dei cookie da parte nostra è temporaneamente offline. Pertanto potrebbero mancare alcune funzionalità che richiedono il consenso all'uso dei cookie.

8 CIFRE PER IL FUTURO: LA NOSTRA STRADA VERSO LA SOSTENIBILITÀ.

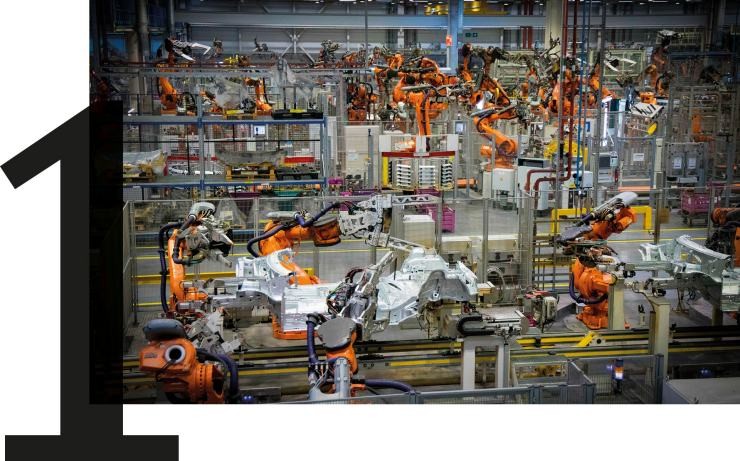

Senza una produzione sostenibile, non può esistere una mobilità rispettosa dell’ambiente. Ecco perché MINI, in quanto marchio del BMW Group, cerca anche di raggiungere la massima sostenibilità con le sue materie prime e nei suoi stabilimenti. Continuate a leggere per scoprire 8 fatti sulla nostra strada verso un futuro sostenibile.

La sostenibilità inizia... allora, dove inizia veramente? Acquistando un’auto elettrica? O con la guida economica? Una cosa è certa: la mobilità sostenibile inizia molto prima di tutto ciò. In particolare, nell’estrazione delle materie prime e nella produzione presso la fabbrica di automobili. Vale la pena esaminare questo punto con un occhio critico, soprattutto quando si tratta di veicoli elettrici, perché la produzione di batterie, in particolare, richiede una grande quantità di energia. E le materie prime necessarie per le batterie vengono estratte in alcuni luoghi in condizioni di lavoro precarie. Ma torneremo su questo aspetto più avanti.

E dove finisce la sostenibilità? Con la rottamazione dell’auto? L’obiettivo non dovrebbe invece essere un’economia circolare in cui si sprecano meno risorse possibili?

Unitevi a noi in un viaggio lungo la catena di fornitura di MINI e nei nostri siti di produzione. Vi sveleremo otto fatti riguardo la produzione sostenibile e le auto rispettose dell’ambiente.

Il 99% degli scarti generati con la nostra produzione mondiale di 2,5 milioni di vetture all’anno viene riciclato come materiale (93.4%) o recuperato (5.8%), ad esempio termicamente.

Un’economia circolare può avere successo solo se si butta via il meno possibile, in altre parole se i rifiuti non finiscono in una discarica o in un inceneritore, ma rientrano nel processo di utilizzo.

La produzione di quasi 2,5 milioni di veicoli del BMW Group all’anno genera rifiuti, circa 780’000 tonnellate. Questo valore include i materiali di imballaggio per i componenti, così come l’acciaio e i residui dalla produzione di coprisedili. Ci sono risorse preziose in questi materiali di scarto.

FINO AL 40% DI METALLI RICICLATI.

Non buttare via molto è una cosa, ma da dove provengono le materie prime e gli altri materiali che entrano nel processo di produzione? Nell’interesse di un’economia circolare, l’obiettivo deve essere quello di utilizzare la più alta percentuale possibile di materiali riciclati.

Il BMW Group, a cui MINI appartiene, utilizza già i cosiddetti «materiali secondari» in molti settori. Nel caso dei componenti di plastica, ad esempio, la percentuale di plastica riciclata è del 15%. L’obiettivo è di aumentare questa percentuale al 25% nel medio termine. Parlando di metalli, il BMW Group è andato oltre. Nel caso delle parti in alluminio pressofuso, ad esempio, la percentuale di materiale riciclato è del 40%.

I materiali sostenibili con un’elevata componente riciclata danno anche un importante contributo alla mitigazione dei cambiamenti climatici. I metalli, come l’alluminio in particolare, richiedono molta energia per la loro produzione e quindi hanno un’impronta di carbonio aziendale significativa.

18 CAMION A GPL ASSICURANO UNA LOGISTICA ATTENTA ALL’AMBIENTE.

Esiste un altro pesante contributo da dare alla riduzione della nostra impronta di carbonio aziendale: 18 automezzi pesanti che consegnano componenti dai fornitori allo stabilimento MINI di Oxford attraverso 15 percorsi diversi nel Regno Unito.

Cosa c’è di speciale in questa flotta di veicoli? Funzionano a GNL (gas naturale liquefatto). Hanno un impatto notevole sull’ambiente e sulla mitigazione dei cambiamenti climatici:

- emissioni di particolato quasi pari a zero, dato che il gas naturale brucia praticamente senza particolato.

- 20% in meno di emissioni di CO2 e ossidi di azoto.

- Fino al 90% in meno di CO2 se in futuro i camion funzioneranno con bio-GNL.

- Il biogas si ottiene da fonti come i rifiuti organici domestici e rientra quindi nelle energie rinnovabili.

I camion a GNL sono anche più silenziosi di quelli diesel. Contribuiscono quindi da un punto di vista acustico a una mobilità più rispettosa dell’ambiente.

ACCETTIAMO SOLO AZIENDE CHE ESTRAGGONO COBALTO DA MINIERE DOVE SI GARANTISCE LA PROTEZIONE DEI COLLABORATORI.

IL MAGGIOR NUMERO POSSIBILE DI MATERIE PRIME DA FONTI SOSTENIBILI.

Come abbiamo detto prima, e con l’elettromobilità in particolare, la sostenibilità deve iniziare all’inizio della catena di fornitura. A titolo informativo, per le celle delle batterie sono necessari i metalli litio e cobalto. Sia l’estrazione del litio che quella del cobalto sono finite al centro dell’attenzione. Questo perché in alcuni paesi, come in Congo, l’attività mineraria spesso rispetta solo bassi standard ambientali. Più che altro, però, ci sono anche segnalazioni di condizioni di lavoro scadenti e di lavoro minorile. La produzione sostenibile di auto elettriche ha anche una dimensione di sostenibilità sociale.

L’obiettivo del BMW Group è chiaro: il 100% delle materie prime come il litio e il cobalto dovrebbero provenire da fonti sostenibili, che sono sinonimo anche di elevati standard sociali. Per questo motivo, dal 2020 il BMW Group si approvvigiona di cobalto e litio per le sue batterie dall’Australia e dal Marocco. Le miniere in questi paesi soddisfano i più alti standard di sostenibilità.

Allo stesso tempo, il BMW Group continua a impegnarsi per migliorare le condizioni di lavoro delle persone in Congo. Sta sostenendo un progetto dell’agenzia tedesca per lo sviluppo Deutsche Gesellschaft für Internationale Zusammenarbeit (GIZ), che esamina le condizioni di lavoro nelle miniere del Congo e sviluppa potenziali miglioramenti.

NIENTE MINERALI IN ALTO MARE.

Preziose risorse naturali si trovano dormienti anche nelle profondità degli oceani. Tuttavia, non è ancora possibile stimare le conseguenze ecologiche dello sfruttamento sistematico di queste risorse. Di conseguenza, il WWF Germania è tra coloro che chiedono una moratoria sull’estrazione mineraria in alto mare fino a quando le sue conseguenze non siano state completamente studiate e si possa garantire la protezione delle profondità marine.

Il BMW Group ha quindi lanciato un’iniziativa per sostenere la posizione del WWF. Per MINI, questo significa che non usiamo nessun minerale proveniente dalle profondità marine in via precauzionale e non finanziamo l’estrazione in alto mare.

11’500 PANNELLI SOLARI.

Coprono un’area delle dimensioni di cinque campi da calcio e facilitano la produzione sostenibile nel nostro stabilimento di Oxford. Di cosa stiamo parlando? Di 11’500 pannelli solari sul tetto della nostra fabbrica di automobili. La stessa quantità di elettricità potrebbe soddisfare il fabbisogno di 850 famiglie. Ottima notizia per il clima: il proprio parco solare sul tetto riduce l’impronta di carbonio aziendale dello stabilimento MINI di Oxford di 1’500 tonnellate di CO2 all’anno.

CONSUMO DI ELETTRICITÀ INFERIORE DEL 41%.

Sono stati fatti grandi progressi nella transizione alle energie rinnovabili, ma una produzione rispettosa dell’ambiente significa anche ridurre il consumo di energia. Ed è qui che i collaboratori della città dove è stato girato Harry Potter hanno fatto una piccola magia per conto loro: solo nel 2018 hanno ridotto il consumo di elettricità nel nostro stabilimento di Oxford del 41% rispetto all’anno precedente, sostituendo tra l’altro 18’000 lampadine a incandescenza con lampade a LED.

Ma salvaguardare le risorse non è una stregoneria. Anche il tetto gioca un ruolo chiave nello stabilimento MINI di Swindon, in Inghilterra: il tetto piatto di 8’000 m2 viene utilizzato per raccogliere l’acqua piovana. Quest’acqua viene poi utilizzata per la pulizia, per innaffiare le aree verdi e per lo scarico dei servizi igienici. Anche questo contribuisce a una maggiore sostenibilità nell’industria automobilistica.

AL CENTRO DI TUTTO I MATERIALI SOSTENIBILI.

Gli interni in pelle sono molto popolari, soprattutto i sedili in pelle. Da MINI, ci dedichiamo alle alternative sostenibili oramai da un po’ di tempo. Stiamo anche cercando di utilizzare più materiali riciclati al posto della pelle. In futuro, vorremmo riuscire a fare completamente a meno della pelle e offrire ai nostri clienti materiali innovativi che non siano in alcun modo inferiori in termini di qualità e comfort di seduta: devono continuare a garantire un design degli interni senza tempo nei nostri veicoli.

La MINI Lifestyle Collection combina da tempo un design eccezionale con materiali sostenibili. Il portachiavi MINI Bracenet non solo fa sì che non perdiate le chiavi dell’auto. Si compone anche di pezzi di «reti fantasma» recuperate, ovvero di reti da pesca perse o tagliate intenzionalmente e lasciate a galleggiare negli oceani, rappresentando una minaccia per molte specie animali.

MINI ha già raggiunto un certo successo in termini di produzione sostenibile. Tuttavia, va da sé che non pensiamo di essere già arrivati alla nostra meta. Sfrutteremo tutte le possibilità per raggiungere i nostri obiettivi di sostenibilità in tutte le aree, non solo nella produzione. Il nostro approccio attento all’ambiente ci guida lungo la strada verso la mobilità sostenibile.